Vías Rellenas de Epoxy

Fabricante y ensamblaje de vías en pad PCB - Servicio integral

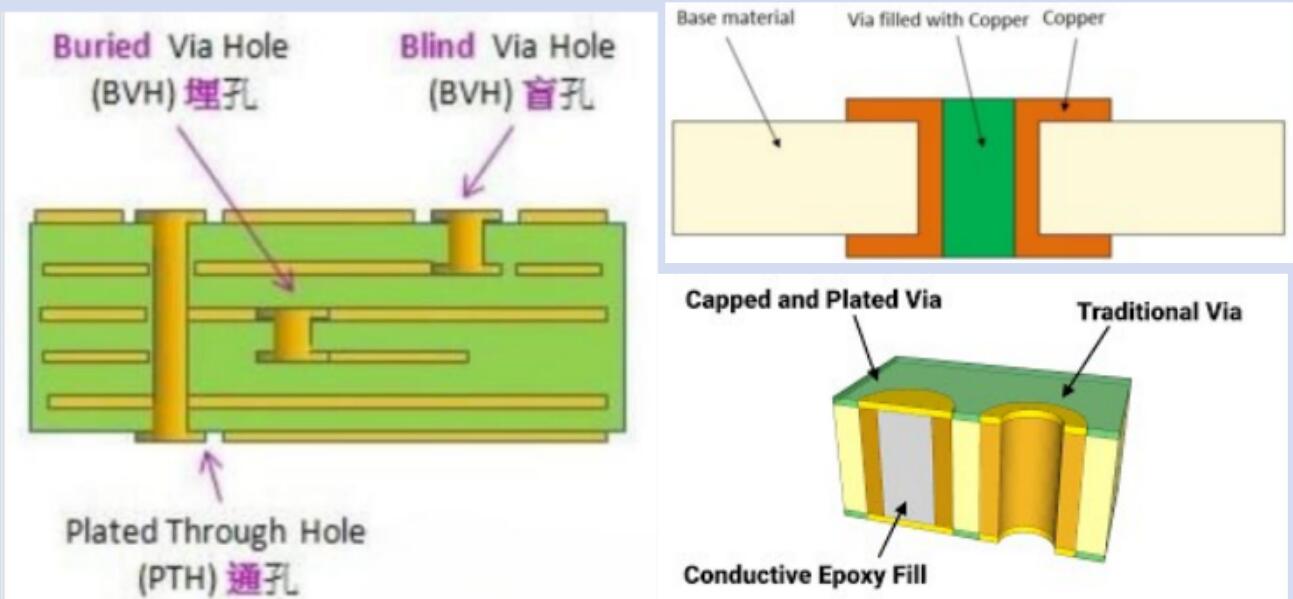

Con la creciente tendencia a la miniaturización de los productos electrónicos y las aplicaciones de dispositivos de paso más fino, las vías se han vuelto extremadamente populares, ya que son una solución eficaz responsable de la conexión eléctrica entre trazas de diferentes capas en una placa de circuito impreso. Las vías pueden clasificarse en tres tipos principales: Vías pasantes, Vías ciegas y Vías enterradas, cada una de las cuales implementa diferentes atributos y funciones que contribuyen al rendimiento óptimo general de PCBs o incluso de los productos electrónicos.

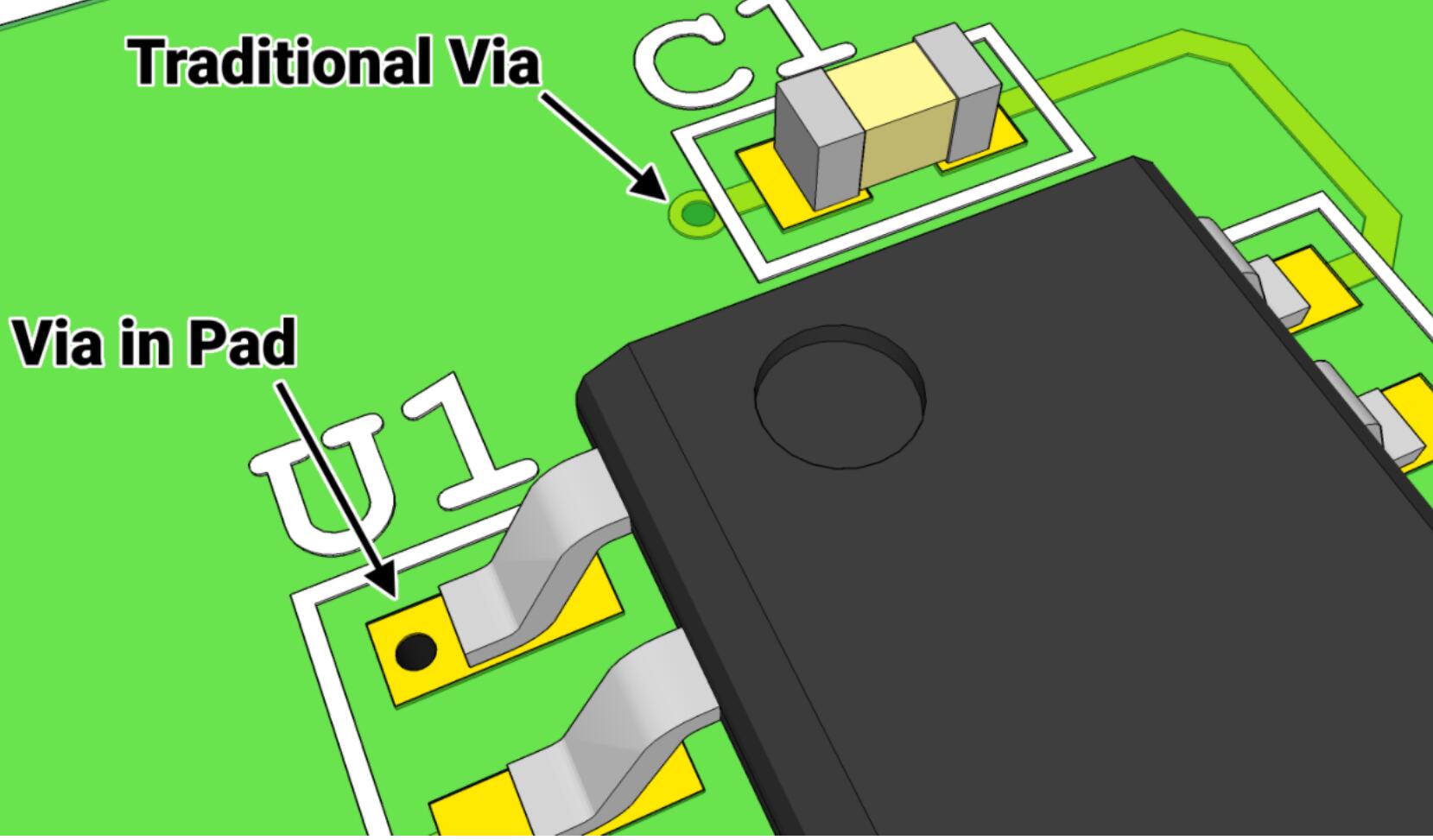

La tecnología Via-in-pad (VIP) se refiere básicamente a la tecnología por la que la vía se coloca directamente debajo del pad de contacto del componente, especialmente el pad BGA con paquetes de matriz de paso más fino. En otras palabras, la tecnología VIP conduce a vías chapadas u ocultas bajo el pad BGA, lo que requiere que el fabricante de PCB deba tapar la vía con resina antes de llevar a cabo el chapado de cobre en la vía para hacerla invisible.

Hitechpcb ofrece una gran variedad de soluciones de fabricación de PCB para los requisitos del Proceso Plug Via. Tanto si necesita vías inundadas con máscara, taponamiento selectivo en áreas BGA, relleno epoxi conductivo y no conductivo, o totalmente taponadas y vía en pad, nosotros le cubrimos.

En el diseño de PCB de alta densidad, por vía se entiende un pad con un orificio chapado que conecta pistas de cobre de una capa de la placa a otra capa u otras capas. PCBs de alta densidad y multicapa pueden tener vías ciegas, que sólo son visibles en una superficie, o vías enterradas, que no son visibles en ninguna, normalmente denominadas microvías. La aparición y el uso generalizado de dispositivos de paso más fino y la necesidad de PCBs de menor tamaño plantean nuevos retos. Una solución interesante a estos problemas es el uso de una tecnología de fabricación de PCB reciente pero común, cuyo nombre es "vía en pad".

La vía rellena en pad es una forma de conseguir una densidad intermedia con un coste intermedio en comparación con el uso de vías ciegas/enterradas. Algunas de las principales ventajas asociadas al uso de la tecnología via in pad son:

Adecuada para BGA de paso fino

Mayor densidad de PCBs y ahorro de espacio.

Mejor comportamiento en la gestión térmica, beneficioso para la disipación del calor.

Supera las limitaciones de los diseños de alta velocidad, como la baja inductancia.

Compartir una superficie plana con la fijación de componentes

Reducción del tamaño de las huellas de PCB y mejora del enrutamiento.

Debido a estas ventajas de la tecnología VIP, la tecnología de PCB de vía en pad se aplica ampliamente en PCBs de pequeña escala, especialmente en aquellas que requieren un espacio limitado para BGAs y se centran en la transferencia de calor y los diseños de PCB de alta velocidad. Por lo tanto, aunque las vías ciegas/enterradas son beneficiosas para la mejora de la densidad y el ahorro de espacio en la PCB, en lo que respecta a la gestión del calor y los elementos de diseño de alta velocidad, la vía en pad sigue siendo la mejor opción para usted. En cuanto a los costes, cada proyecto tiene un coste diferente. Por lo tanto, si su proyecto incluye vías y no sabe qué tipo elegir, póngase en contacto con nosotros a través del correo electrónico sales@hitechpcb.com y nuestro personal le proporcionará una solución óptima.

Vía en pad PCB:

En el diseño de PCB, vía se refiere a un pad con un orificio chapado que conecta pistas de cobre de una capa de la placa a otra capa u otras capas. PCBs multicapa de alta densidad pueden tener vías ciegas, que sólo son visibles en una superficie, o vías enterradas, que no son visibles en ninguna, normalmente denominadas microvías. La aparición y el uso generalizado de dispositivos de paso más fino y la necesidad de PCBs de menor tamaño plantean nuevos retos. Una interesante solución a estos problemas es una tecnología de fabricación de PCB reciente pero común, cuyo nombre es "vía en pad".

La vía en el pad ayuda a reducir la inductancia, aumentar la densidad y emplear paquetes de matriz de paso más fino. Esta técnica coloca una vía directamente debajo de las almohadillas de contacto del dispositivo. Esto permite una mayor densidad de componentes y un enrutamiento mejorado. Por consiguiente, la vía en pad proporciona al diseñador un importante ahorro de espacio en la PCB. Por ejemplo, el tradicional fan-out coloca cuatro componentes, mientras que con via in pad se pueden colocar seis componentes dentro del mismo contorno de placa.

La vía rellena en pad es una forma de conseguir una densidad intermedia con un coste intermedio en comparación con el uso de vías ciegas/enterradas. Algunas de las principales ventajas asociadas al uso de la tecnología via in pad son:

BGA de paso fino en abanico (menos de 0,75 mm)

Cumple los requisitos de colocación en espacios reducidos

Mejor gestión térmica

Supera los problemas y limitaciones del diseño de alta velocidad, como la baja inductancia.

No es necesario conectar vías en las ubicaciones de los componentes

Proporciona una superficie plana y coplanaria para la fijación de componentes.

Las ventajas de los diseños via-in-pad están bien documentadas. Desde la reducción de la inductancia hasta el aumento de la densidad, las vías en pad se han convertido en una herramienta esencial para los diseñadores a la hora de superar los retos de enrutamiento que plantean los paquetes de matriz de paso fino, que se han convertido en pilares de las listas de materiales actuales.

El concepto básico es elegante. La metodología de diseño via-in-pad permite al diseñador colocar la vía justo debajo del pad de contacto del componente. De ahí la reducción de la inductancia y la ventaja añadida de mejorar la densidad de enrutamiento, lo que puede dar lugar a una mayor densidad por capa. El resultado neto es más enrutamiento en menos espacio y una huella de PCBs más pequeña. Es otra herramienta de miniaturización que puede reducir los costes.

Sin embargo, la implantación de la tecnología via-in-pad tiene sus inconvenientes. El proceso puede aumentar el coste de la PCB. La razón es que la técnica via-in-pad requiere pasos de proceso y materiales adicionales. Los costes añadidos se encuentran tanto en los materiales adicionales utilizados, incluidos los materiales de relleno de la vía con base epoxi o metálica y los procesos de recubrimiento con cobre, como en los pasos adicionales del proceso, como el relleno de la vía al vacío, el curado, la planarización y las operaciones de recubrimiento secundario. También está el reto general que supone la producción de PCB de mayor densidad.

¿Qué es la tecnología via in pad PCB?

1. La vía se conecta mediante una máscara de soldadura.

Esta solución es adecuada para grandes pads SMD de soldadura,

No tiene coste añadido.

El proceso estándar de máscara de soldadura LPI no puede cubrir las vías de relleno sin riesgo de que quede cobre expuesto en el interior del barril de orificios.

Normalmente, se utiliza una operación de serigrafía secundaria que deposita una máscara de soldadura epoxi curable UV o térmicamente en los orificios para taparlos. Esto se denomina taponamiento de vías. El tapado de vías se utiliza para tapar los orificios de las vías con un material de máscara de soldadura para evitar fugas de aire durante las pruebas en circuito, o para evitar cortocircuitos de componentes que están cerca de la superficie de la placa.

2. Tapar la vía con resina y aplanarla con cobre.

Es adecuado para pequeñas vías BGA en pad.

Este proceso rellena el agujero de la vía con un material conductor o no conductor y luego la superficie de la vía se recubre, para proporcionar una superficie plana lisa soldable.

Se utiliza para diseños Via-in-pad donde el componente puede ser montado sobre la vía, o una junta de soldadura se extenderá sobre la conexión de la vía.

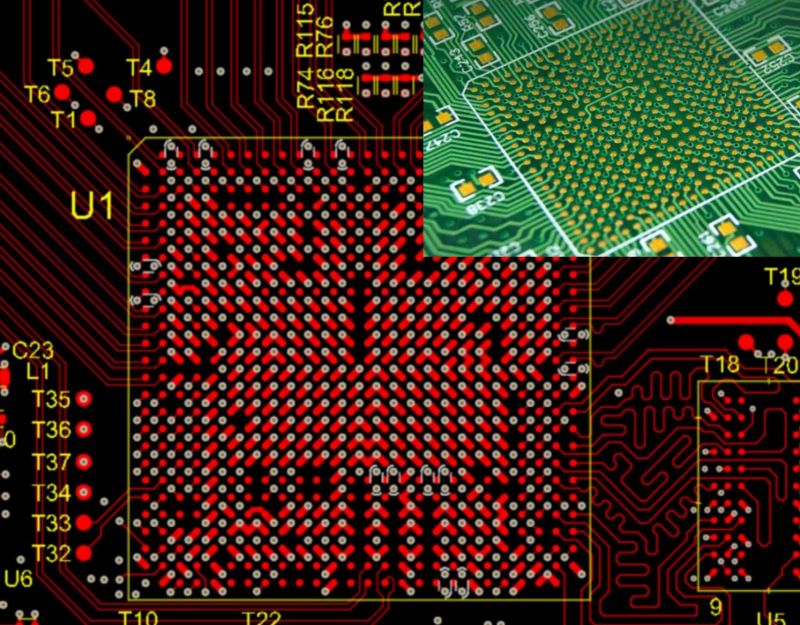

3. Microvías y vías en pad revestidas.

Según el IPC, una microvía es un orificio con un diámetro < 0,15 mm.

Puede ser una vía pasante (respetando la relación de aspecto), pero normalmente las vemos como vías ciegas entre 2 capas. La mayoría se taladran con láser, pero algunos fabricantes de PCB también taladran mircorvías con una broca mecánica. Es más lento, pero los agujeros tienen un corte limpio y bonito. El proceso de relleno de cobre de las microvías es un proceso de deposición electroquímica que se aplica en la fabricación de multicapas, también llamadas vias tapadas.

El proceso es complejo, el relleno de cobre de microvías está disponible en la mayoría de los fabricantes de PCB, que son capaces de producir placas de circuito impreso HDI.

Vía en pad Placas PCB de ordenador:

Antes de la invención del microprocesador PCB, un ordenador consistía en placas de circuito impreso multicapa en una caja de tarjetas con componentes conectados por un backplane, un conjunto de zócalos interconectados. En los diseños más antiguos, los cables eran conexiones discretas entre las patillas de los conectores de las tarjetas, pero las placas de circuito impreso pronto se convirtieron en la práctica estándar PCB. La unidad central de procesamiento, la memoria y los periféricos se alojaban en placas de circuito impreso individuales que se conectaban a la placa base.

A finales de los 80 y en los 90, resultó económico trasladar a la placa base un número cada vez mayor de funciones periféricas. A finales de los 80, las placas base de los ordenadores personales empezaron a incluir circuitos integrados individuales (también llamados Super I/O chips) PCB capaces de soportar un conjunto de periféricos de baja velocidad: teclado, ratón, disquetera PCB, puertos serie y puertos paralelos. A finales de los 90, muchas placas base de ordenadores personales PCB soportaban una gama completa de funciones de audio, vídeo, almacenamiento y red sin necesidad de tarjetas de expansión; los sistemas de gama alta para juegos 3D y gráficos por ordenador normalmente sólo conservaban la tarjeta gráfica como componente PCB independiente.

Los ordenadores más populares de PCB, como el Apple II y el IBM PC, tenían publicados diagramas esquemáticos y otra documentación que permitía una rápida ingeniería inversa de PCB y placas base de repuesto de terceros. Destinadas normalmente a construir nuevos ordenadores compatibles con las PCB ejemplares, muchas placas base ofrecían prestaciones adicionales u otras características y se utilizaban para mejorar el equipo original del fabricante.

Chino

Chino Inglés

Inglés Ruso

Ruso Español

Español Portugués

Portugués