PCB de Cerámica

1. ¿Qué es PCB de cerámica?

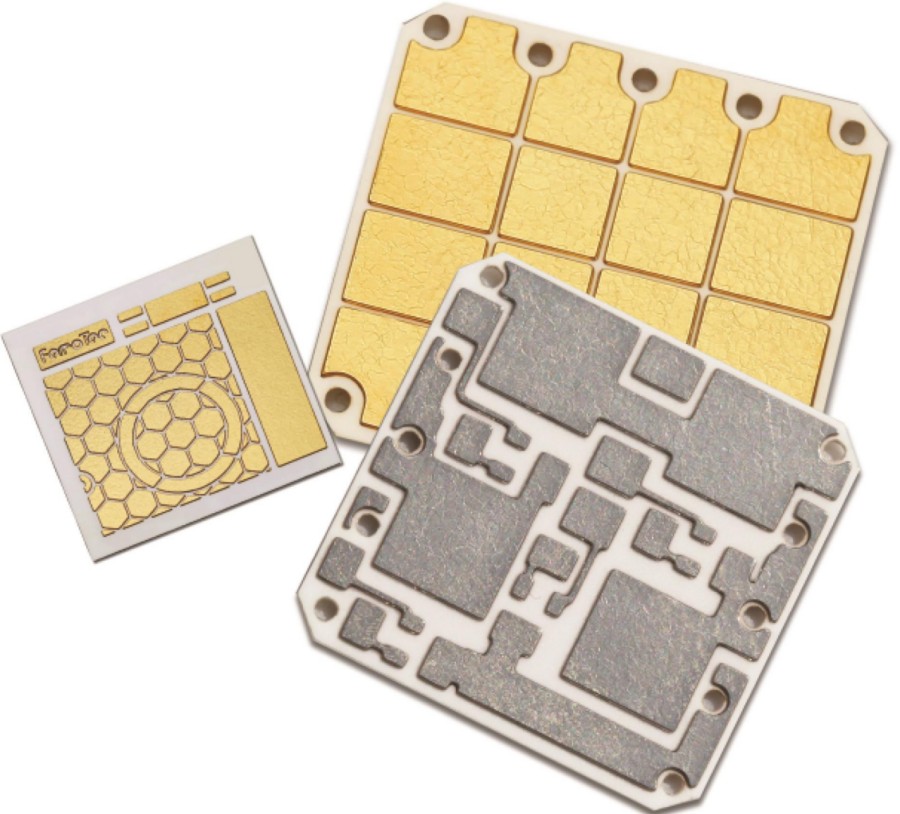

Placa PCB de cerámica también se llama sustrato cerámico o placa de circuito de cerámica, placa recubierta de cobre de cerámica, sustrato cerámico se refiere a la lámina de cobre directamente unida a la alúmina (Al2O3) o nitruro de aluminio (AlN) sustrato cerámico u otra superficie de sustrato cerámico (simple o doble) en la placa de proceso especial. El sustrato compuesto ultrafino tiene un excelente rendimiento de aislamiento eléctrico, alta conductividad térmica, excelente soldadura blanda y alta fuerza de adhesión, y se puede grabar en una variedad de gráficos como la placa PCB, con gran capacidad de transporte de corriente. Por lo tanto, la placa PCB cerámica se ha convertido en el material básico de la tecnología de estructura de circuitos electrónicos de alta potencia y la tecnología de interconexión.

Fabricación y ensamblaje de PCB cerámicas - Servicio integral El sustrato cerámico (PCB cerámica) se refiere a una placa de proceso especial en la que una lámina de cobre se une directamente a una superficie de un sustrato cerámico de alúmina (Al2O3 ) o nitruro de aluminio (AlN) (de una o dos caras) a alta temperatura. El sustrato compuesto ultrafino producido tiene excelentes propiedades de aislamiento eléctrico, alta conductividad térmica, excelente soldabilidad y alta fuerza de adherencia, y puede grabar diversos patrones como una placa de circuito impreso, y tiene una gran capacidad de conducción de corriente.

2. Ventajas y desventajas de PCB Cerámica

(1) La placa PCB cerámica tiene muy buena conductividad térmica y rendimiento de aislamiento. PCB Cerámica está hecha de sustrato cerámico, el sustrato cerámico en sí tiene muy buen aislamiento y conductividad térmica, conductividad térmica de 25~230w, la resistividad de aislamiento es de 10 menos 14 cuadrados, el rendimiento de aislamiento visible es muy bueno.

(2) La constante dieléctrica de la placa PCB de cerámica es muy baja, la pérdida dieléctrica es pequeña, tiene muy buen rendimiento de alta frecuencia, la pérdida dieléctrica de la placa PCB de cerámica de alúmina es inferior a 0,0003@1MHz, la pérdida dieléctrica de la placa PCB de cerámica de nitruro de aluminio es inferior a 0,0005@1MHz. Baja pérdida dieléctrica, rendimiento de alta frecuencia, es ampliamente utilizado en el campo de la comunicación de alta frecuencia.

(3) La fuerza de unión de PCB de cerámica es fuerte, utilizando la tecnología de unión, la lámina de cobre no se caerá.

(4) PCB de cerámica tiene un gran flujo a bordo, 100A de corriente pasa continuamente a través de 1mm0.3mm cuerpo de cobre de espesor, y la temperatura se eleva alrededor de 17℃; cuando 100A de corriente pasa continuamente a través de los 2mm0.3mm cuerpo de cobre de espesor, la temperatura se eleva sólo alrededor de 5℃.

(5) La placa de circuito impreso de cerámica tiene una alta resistencia a la temperatura, resistencia a la corrosión, protección del medio ambiente, puede trabajar en un entorno muy complejo, a largo plazo de alta frecuencia, larga vida útil.

Desventajas: frágil, la tasa de chatarra es alta, esta es una de las principales deficiencias de PCB cerámica, lo que conduce a la producción de una pequeña área de la placa de circuito, el tamaño general es inferior a 120 mm, especial personalizado 200mm,230mm, el precio general es más caro, el costo de la placa es mayor. Además, debido a que la placa PCB de cerámica está hecha de material cerámico, no tiene mejor tenacidad como la placa FR4, por lo que puede hacer más de un metro de largo y ancho. Otro punto es que el precio es caro, los requisitos de los productos electrónicos son más y más reglas, placas de circuito de cerámica todavía se utilizan en algunos productos de gama relativamente alta, los productos de gama baja no se utilizará.

3. Número de capas de producción de PCB de Cerámica

Placa de circuito impreso de cerámica puede hacer varias capas como máximo, ¿cuántas capas se puede hacer, es un montón de clientes más preocupados por el tema. Placa de circuito impreso de cerámica se puede hacer de varias capas, sobre todo utilizando el proceso HTCC y LTCC proceso, pero el costo de procesamiento es alto. En la actualidad, Hitech Circuits ha hecho 4 capas, 8 capas, 16 capas de PCB cerámica, y así sucesivamente, hasta ahora la retroalimentación de los clientes es buena.

4. Introducción a la placa PCB Cerámica

La placa de circuito impreso ordinaria suele estar hecha de lámina de cobre y unión de sustrato, y el sustrato suele ser fibra de vidrio (FR-4), resina fenólica (FR-3) y otros materiales, los adhesivos suelen ser fenólicos, epoxi, etc. En el proceso de procesamiento de PCB debido a la tensión térmica, factores químicos, tecnología de producción inadecuada y otras razones, o en el proceso de diseño debido a los dos lados de la asimetría de cobre, es fácil conducir a diferentes grados de deformación de la placa PCB.

Y otro sustrato PCB - sustrato cerámico, debido al rendimiento de disipación de calor, capacidad de transporte de corriente, aislamiento, coeficiente de expansión térmica, son mucho mejores que la placa PCB de fibra de vidrio ordinaria, por lo que es ampliamente utilizado en módulos electrónicos de potencia de alta potencia, aeroespacial, electrónica militar y otros productos.

Sustrato cerámico y PCB ordinaria utilizando lámina de cobre adhesivo y sustrato de unión juntos, PCB de cerámica está en el ambiente de alta temperatura, a través del método de unión de lámina de cobre y sustrato cerámico juntos, fuerte fuerza de unión, lámina de cobre no se caerá, alta fiabilidad, rendimiento estable en alta temperatura, alta humedad ambiente.

5. Tres materiales de sustrato cerámico

Al2O3

Al2O3 es el material de sustrato más utilizado en sustrato cerámico debido a su alta resistencia y estabilidad química en comparación con la mayoría de otras cerámicas de óxido en propiedades mecánicas, térmicas y eléctricas, y ricas fuentes de materia prima, adecuado para una variedad de fabricación técnica y diferentes formas. De acuerdo con el porcentaje de alúmina (Al2O3) se puede dividir en: 75 porcelana, 96 porcelana, 99,5 porcelana. Con diferentes cantidades de alúmina, sus propiedades eléctricas casi no se ven afectadas, pero sus propiedades mecánicas y su conductividad térmica varían mucho. Hay más vidrio en el sustrato con baja pureza y la rugosidad de la superficie es grande. Cuanto mayor es la pureza del sustrato, más limpio y compacto es, menor es la pérdida dieléctrica, pero mayor es su precio.

BeO

Tiene mayor conductividad térmica que el aluminio. Se aplica en las ocasiones en que se necesita una alta conductividad térmica. Disminuye rápidamente cuando la temperatura supera los 300℃, pero su toxicidad limita su propio desarrollo.

AlN

AlN son cerámicas con polvo de nitruro de aluminio como fase cristalina principal. En comparación con el sustrato cerámico de alúmina, la resistencia de aislamiento, la resistencia de aislamiento y la constante dieléctrica son mayores. Su conductividad térmica es de 7~10 veces la del Al2O3, y su coeficiente de expansión térmica (CTE) es aproximadamente igual al de la oblea de silicio, lo que es muy importante para los chips semiconductores de alta potencia. En el proceso de producción, la conductividad térmica del AlN se ve muy afectada por el contenido de impurezas residuales de oxígeno, y la disminución del contenido de oxígeno puede mejorar significativamente la conductividad térmica. En la actualidad, no supone ningún problema que la conductividad térmica del nivel de producción alcance los 170W/(m-K).

Por las razones anteriores, se puede saber que la cerámica de alúmina ocupa una posición de liderazgo en los campos de la microelectrónica, la electrónica de potencia, la microelectrónica híbrida y los módulos de potencia debido a su rendimiento integral superior. En comparación con el mismo tamaño en el mercado (100mm×100mm×1mm), diferentes materiales de precio de sustrato de cerámica: 96% de alúmina 9,5 yuanes, 99% de alúmina 18 yuanes, nitruro de aluminio 150 yuanes, óxido de berilio 650 yuanes, se puede ver que la diferencia de precios de sustrato diferente también es relativamente grande.

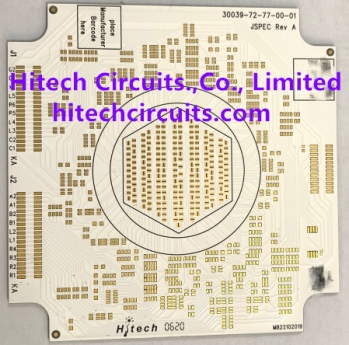

Hitech Circuits es un fabricante profesional y confiable de PCB de cerámica, con muchos años de experiencia en la fabricación de PCB de cerámica, lo que permite la fabricación de alta tecnología, alta calidad y placas de difícil rendimiento, y garantiza la calidad y fiabilidad de cada producto entregado a los clientes. ¡Si usted tiene la necesidad de hacer PCB de cerámica, recepción para entrarnos en contacto con!

6. Aplicación de las PCB cerámicas

1. Módulo electrónico de potencia de alta potencia, módulo de panel solar, etc.

2. Fuente de alimentación de conmutación de alta frecuencia, relé de estado sólido

3. Electrónica del automóvil, aeroespacial, militar

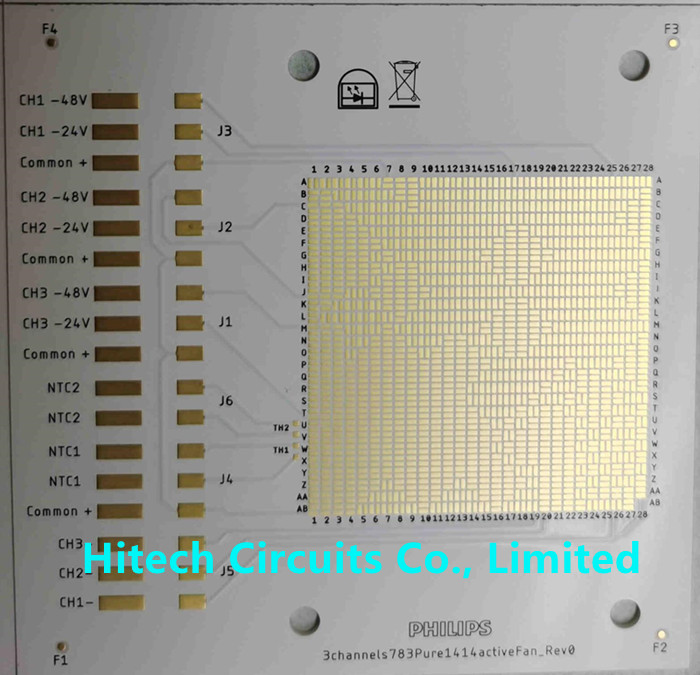

4. Productos de iluminación LED de alta potencia

5. Antena de comunicación, encendedor de automóviles

7. ¿Por qué utilizar PCB Cerámica en lugar de otras placas PCB?

Las pcb ordinarios suelen estar hechos de lámina de cobre y unión de sustrato, y el sustrato es principalmente fibra de vidrio (FR-4), resina fenólica (FR-3) y otros materiales, los adhesivos suelen ser fenólicos, epoxi, etc. El material principal de sustrato cerámico es alúmina (Al2O3), óxido de berilio (BeO), nitruro de aluminio (AlN) y otras cerámicas de óxido metálico, el rendimiento de los dos es bastante diferente.

Rigidez de la placa, PCB ordinario pertenece básicamente a material de fibra química, su entorno, temperatura, tecnología de procesamiento y otras condiciones, su rigidez es mucho menor que el sustrato cerámico; Este último tiene una fuerte estabilidad térmica y pequeño coeficiente de expansión térmica, que puede ser utilizado en ambientes más duros.

Rendimiento de disipación de calor, el rendimiento de disipación de calor de sustrato cerámico es excelente, muy adecuado para escenarios de dispositivos de alta potencia, y PCB ordinario está actualmente limitado por la tecnología de materiales, mucho menos que los materiales cerámicos.

Rendimiento de aislamiento, buen aislamiento de sustrato cerámico, alta resistencia a la presión, proteger eficazmente la seguridad personal y el equipo.

La fuerza de unión entre el sustrato cerámico y la lámina de cobre es fuerte, se utiliza la tecnología de unión, la lámina de cobre no se caerá, lo que mejora en gran medida la fiabilidad de la placa.

8. Cuáles son las características de la placa de circuito impreso cerámica

Buena estabilidad

La superficie de esta placa puede jugar un muy buen efecto retardante de llama, y una buena resistencia al fuego, no es fácil de fundir, PCB de cerámica es todos los elementos ácidos y alcalinos y otros productos químicos, ya sea desinfectante o agente de limpieza, la superficie de la PCB de cerámica no se verá afectada.

Fácil de limpiar

La superficie de PCB de cerámica tiene una fuerte función anti-corrosión, por lo que es muy conveniente para limpiar, el uso de la limpieza de la solución de lavado no causará ningún impacto en la superficie y el color, y la superficie es muy apretado, sin penetración, no es fácil de adherirse al polvo, sino que también tiene un rendimiento a prueba de humedad.

Hermosa

La placa antes de la cocción, se puede pintar en la superficie del patrón y el patrón, por lo que disparó fuera del color de la imagen de PCB de cerámica es muy bonito, y no es fácil de ser dañado, tales PCB de cerámica es muy hermoso y generoso, y la mayoría se utilizan para la decoración.

Antiestático

PCB de cerámica son materiales antiestáticos.

Resistencia al rayado

La estructura de la superficie de este tipo de placa es muy especial, incluso bajo la acción de objetos duros fuera, no es fácil de causar daños.

9. Clasificación de las PCB cerámicas

1. Según el material Alúmina (Al2O3) PCB cerámica Óxido de berilio (BeO) PCB cerámica Nitruro de aluminio (ALN) PCB cerámica

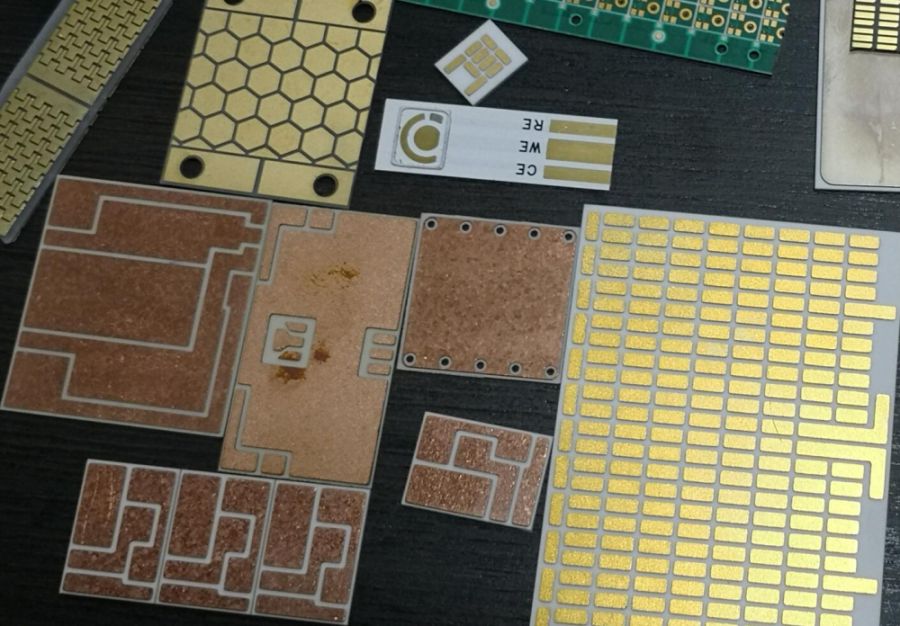

2. De acuerdo con el proceso de fabricación HTCC (cerámica de alta temperatura co-cocción) LTCC (cerámica de baja temperatura co-cocción) DBC (Direct Bonded Copper) DPC (Direct Plate Copper) PCB de cerámica es una placa de circuito de cerámica orgánica conductora térmica con alta conductividad térmica y se prepara a una temperatura inferior a 250 ° C utilizando polvo de cerámica térmicamente conductora y adhesivo orgánico, tipos de PCB de cerámica por material, incluyendo PCB de alúmina, PCB de cerámica de nitruro de aluminio, PCB de cerámica revestida de cobre, PCB de base cerámica de circonio.

10. Cuatro tipos: HTCC, LTCC, DBC y DPC

1. El método de preparación HTCC (cocción a alta temperatura) requiere una temperatura superior a 1300°C, pero debido a la elección del electrodo, el coste de preparación es bastante caro.

2. El LTCC (cocción a baja temperatura) requiere un proceso de calcinación de unos 850°C, pero la precisión del circuito es pobre, y la conductividad térmica es baja.

3. 3. El DBC requiere la formación de una aleación entre la lámina de cobre y la cerámica, y la temperatura de calcinación debe controlarse estrictamente dentro del intervalo de temperaturas de 1065-1085°C. Debido a que el DBC requiere el espesor de la lámina de cobre, por lo general, no puede ser inferior a 150-300 micras. Por lo tanto, la relación entre la anchura y la profundidad del alambre de tales placas de circuitos cerámicos es limitada.

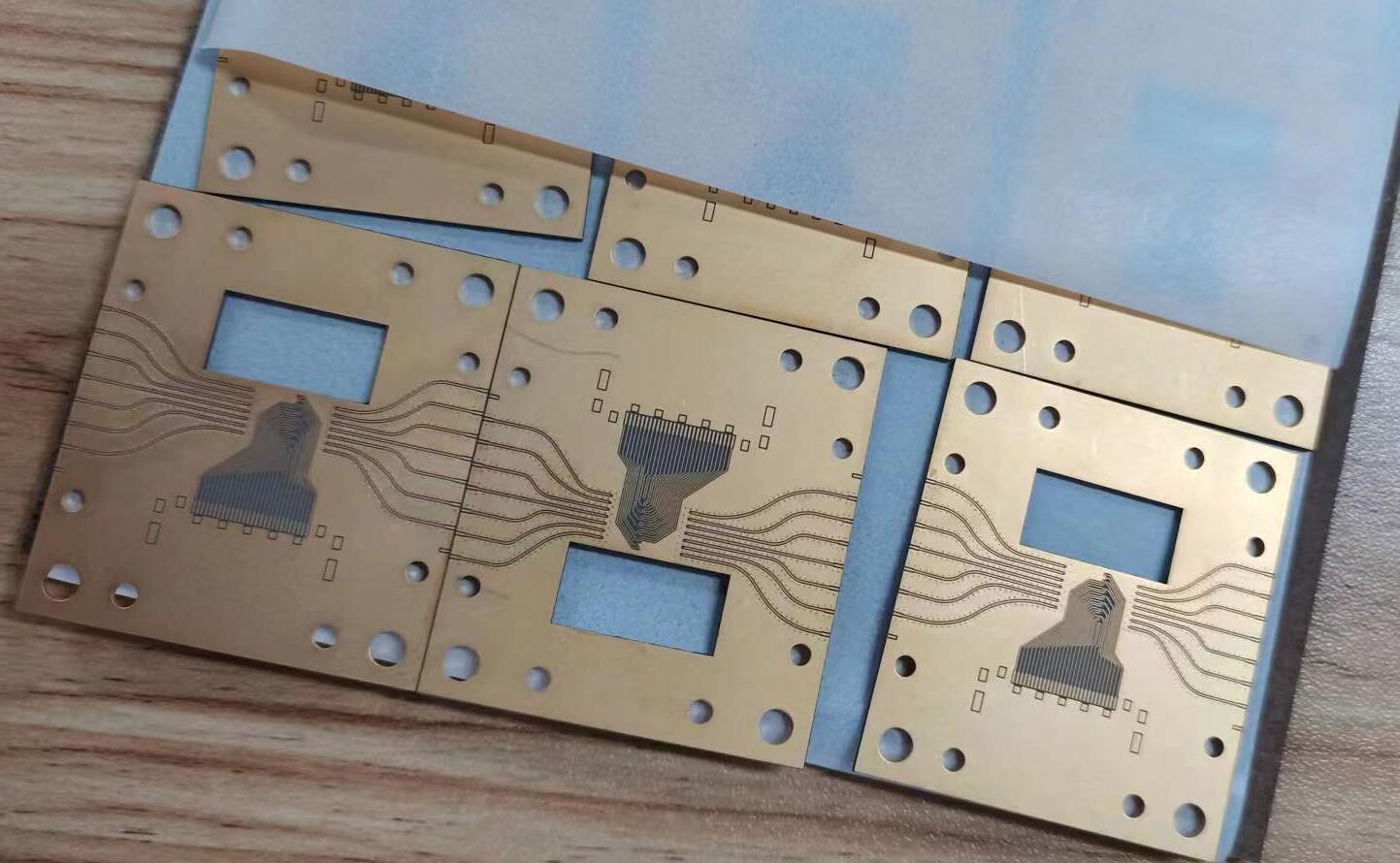

4. Los métodos de preparación del DPC incluyen el recubrimiento al vacío, el recubrimiento húmedo, la exposición y el revelado, el grabado y otros eslabones del proceso, por lo que el precio de sus productos es relativamente alto. Además, en términos de procesamiento de la forma, las placas de fibra cerámica DPC 1800 necesitan ser cortadas con láser. Las taladradoras, fresadoras y punzonadoras tradicionales no pueden procesarlas con precisión, por lo que la fuerza de unión y el ancho de línea son más precisos.

11. PCB Cerámica Proceso HTCC y LTCC

HTCC es el nombre completo de High Temperature co-fired Ceramic, llamada tecnología de cocción multicapa a alta temperatura. Suele utilizarse para placas de circuitos cerámicos multicapa y para aplicaciones de circuitos integrados de alta precisión.

LTCC nombre completo de Low Temperature co-fired Ceramic, conocida como tecnología de cocción de cerámica a baja temperatura. La tecnología LTCC consiste en estratificar los materiales cerámicos según las necesidades, imprimir internamente los conductores de interconexión, los componentes y los circuitos, y cocerlos en un material cerámico multicapa integrado.

Diferencias entre los materiales de los procesos HTCC y LTCC

La cerámica de cocción a alta temperatura del HTCC se compone principalmente de alúmina, mullita y nitruro de aluminio, y el polvo cerámico del HTCC no incluye material de vidrio. Debido a la alta temperatura de cocción del sustrato HTCC, no se pueden utilizar materiales metálicos de bajo punto de fusión como el oro, la plata y el cobre, mientras que los materiales de la pasta conductora son el tungsteno, el molibdeno, el molibdeno, el manganeso y otros metales de alto punto de fusión de la pasta de resistencia a la calefacción.

LTCC cerámica de cocción a baja temperatura con el fin de garantizar una alta densidad de sinterización en condiciones de cocción a baja temperatura, vidrio amorfo, vidrio cristalizado, óxidos de bajo punto de fusión, etc. se suelen añadir a los componentes para promover la sinterización. El compuesto de vidrio y cerámica es un material cerámico típico de cocción a baja temperatura. Además, hay vidrio cristalizado, vidrio cristalizado y compuestos cerámicos y cerámica sinterizada en fase líquida. Los metales utilizados son materiales de alta conductividad (Ag, Cu, Au y sus aleaciones, como Ag-Pd, Ag-Pt, Au-Pt, etc.), que no sólo pueden reducir el coste, sino también obtener un buen rendimiento.

Diferencias entre los procesos HTCC y LTCC

El proceso tecnológico general de LTCC y HTCC es muy similar. Ambos tienen que pasar por el proceso de preparación de la pasta, la tira de colada, el secado de la pieza en bruto, la perforación del agujero pasante, el llenado del agujero de serigrafía, la línea de serigrafía, la sinterización laminada y, por último, el corte. El equipo necesario es similar. Sin embargo, debido a la gran diferencia de materiales, la temperatura de cocción de LTCC y HTCC en el proceso de producción es bastante diferente. El HTCC tiene una temperatura de sinterización superior a 1650℃, mientras que el LTCC tiene una temperatura de sinterización inferior a 950℃. El proceso LTCC se ha desarrollado debido a la alta temperatura de sinterización, el enorme consumo de energía y los limitados materiales conductores metálicos del sustrato HTCC.

Diferencias entre las aplicaciones HTCC y LTCC

Aplicación de LTCC de PCB Cerámica

LTCC utiliza Au, Ag, Cu y otros metales con alta conductividad y bajo punto de fusión como materiales conductores. Debido a la baja constante dieléctrica y las propiedades de alta frecuencia y baja pérdida de la vitrocerámica, LTCC es muy adecuado para su aplicación en dispositivos de radiofrecuencia, microondas y ondas milimétricas. Se utiliza principalmente en el campo de la comunicación inalámbrica de alta frecuencia, aeroespacial, memoria, controladores, filtros, sensores y electrónica del automóvil.

Los componentes electrónicos LTCC comúnmente utilizados incluyen filtros, diplexores, antenas, barrón, acopladores, divisores de potencia, estranguladores de modo común, etc., ampliamente utilizados en terminales de comunicación móvil, WiFi, electrónica automotriz, componentes T/R y otros campos.

Aplicación de HTCC de PCB Cerámica

Debido a la alta temperatura de sinterización, HTCC no puede usar oro, plata, cobre y otros materiales metálicos de bajo punto de fusión, debe usar tungsteno, molibdeno, manganeso y otros materiales metálicos refractarios, estos materiales tienen baja conductividad eléctrica, causarán retardo de señal y otros defectos, por lo que no es adecuado para sustrato de circuito microensamblado de alta velocidad o alta frecuencia. Sin embargo, debido a que el sustrato HTCC tiene las ventajas de una alta resistencia estructural, alta conductividad térmica, buena estabilidad química y alta densidad de cableado, tiene una amplia perspectiva de aplicación en circuitos microensamblados de alta potencia. Debido a su alta conductividad térmica, buena resistencia estructural y propiedades físicas y químicas estables, el sustrato cerámico HTCC se utiliza ampliamente en circuitos integrados de microelectrónica de alta fiabilidad, circuitos microensamblados de alta potencia, circuitos de a bordo de alta potencia y otros campos.

12. ¿Por qué PCB cerámica tiene un rendimiento tan excelente?

96% o 98% de alúmina (Al2O3), nitruro de aluminio (ALN) u óxido de berilio (BeO)

Material conductor: Para tecnología de capa fina, tecnología de capa gruesa, será paladio plateado (AgPd), paladio dorado (AuPd); Para DCB (Direct Copper Bonded) será sólo cobre.

Temperatura de aplicación: -55~850℃

Valor de conductividad térmica: 16W~28W/m-K (Al2O3); 150W~240W/m-K para ALN , 220~250W/m-K para BeO;

Resistencia máxima a la compresión: >7.000 N/cm2

Tensión de ruptura (KV/mm): 15/20/28 para 0,25mm/0,63mm/1,0mm respectivamente

Coeficiente de dilatación térmica (ppm/K): 7,4 (por debajo de 50~200℃)

13. ¿Por qué comprar sus PCB de cerámica de Hitechpcb?

En HITECH CIRCUITS, nos dedicamos a producir y vender PCB de calidad a todos nuestros clientes. Con más de 15 años de experiencia en la industria electrónica estamos comprometidos con la producción de PCB de cerámica personalizados que cumplen con los diversos dispositivos electrónicos a la mano. Nuestros profesionales fabrican nada más que PCB de cerámica de primera clase que se desarrollan para hacer frente a sus demandas. Además, le aseguramos que obtendrá nada más que los mejores y asequibles precios para todas las PCB de cerámica de calidad que fabricamos. Independientemente de la calidad de las placas de circuito impreso que desee, se obtendrá a un precio decente.

+86-755-29970700 or +86-(0)133 1684 4961

sales@hitechpcb.com; sales15@hitechcircuits.com

3F, B5 Dong, Zhimeihuizhi, FuYong, Bao’an Dist. Shenzhen, GuangDong, China 518103

Chino

Chino Inglés

Inglés Ruso

Ruso Español

Español Portugués

Portugués