-

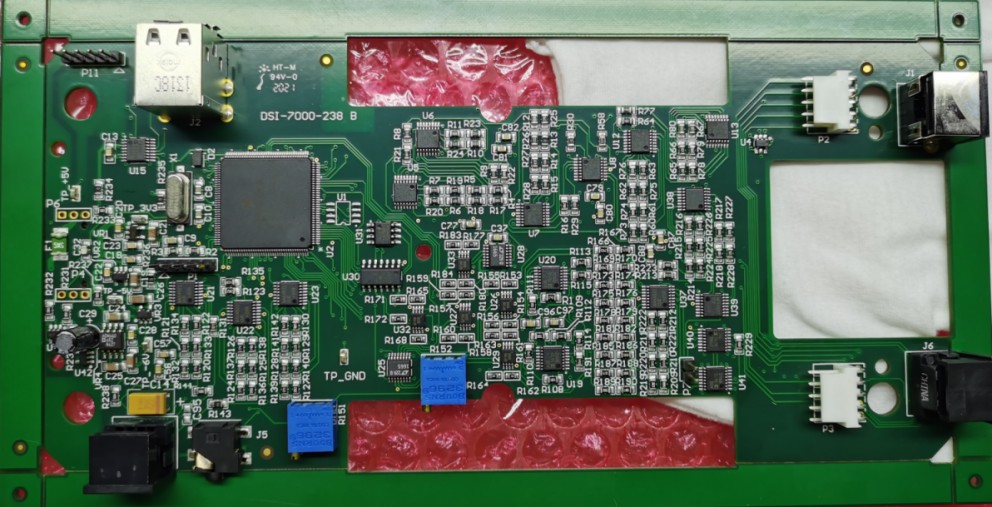

Electrónica de Consumo Fabricante de ensamblaje de PCB – Hitech Circuits Co., LimitedEl Principal Proveedor Chino de PCB de Consumo y Ensamblaje de PCBEn el pasado, era habitual qu...Leer más

Electrónica de Consumo Fabricante de ensamblaje de PCB – Hitech Circuits Co., LimitedEl Principal Proveedor Chino de PCB de Consumo y Ensamblaje de PCBEn el pasado, era habitual qu...Leer más -

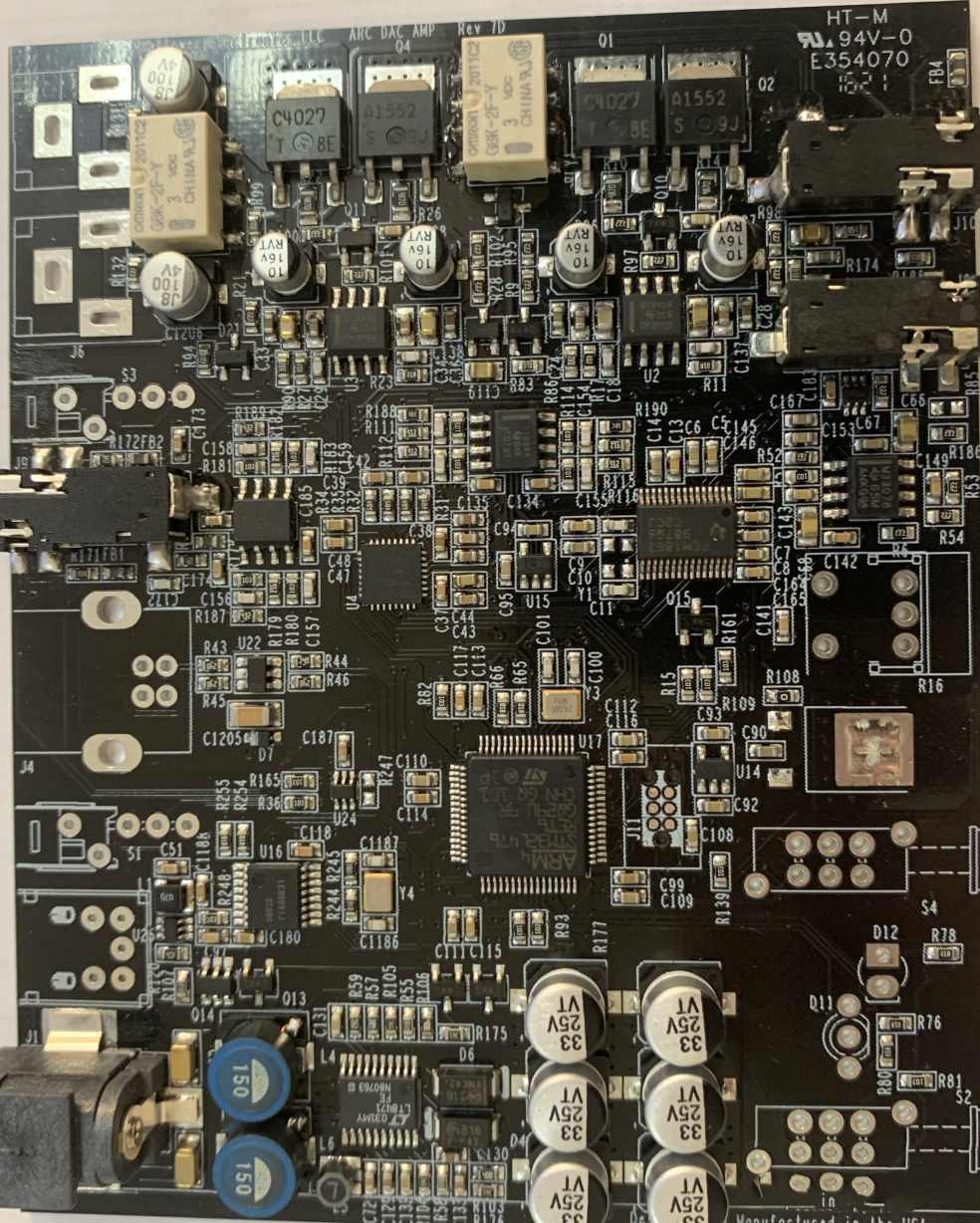

Ensamblaje de PCB MédicoFabricante de Ensamblaje PCB Médico - Servicio integralLos dispositivos médicos (ensamblaje PCB...Leer más

Ensamblaje de PCB MédicoFabricante de Ensamblaje PCB Médico - Servicio integralLos dispositivos médicos (ensamblaje PCB...Leer más -

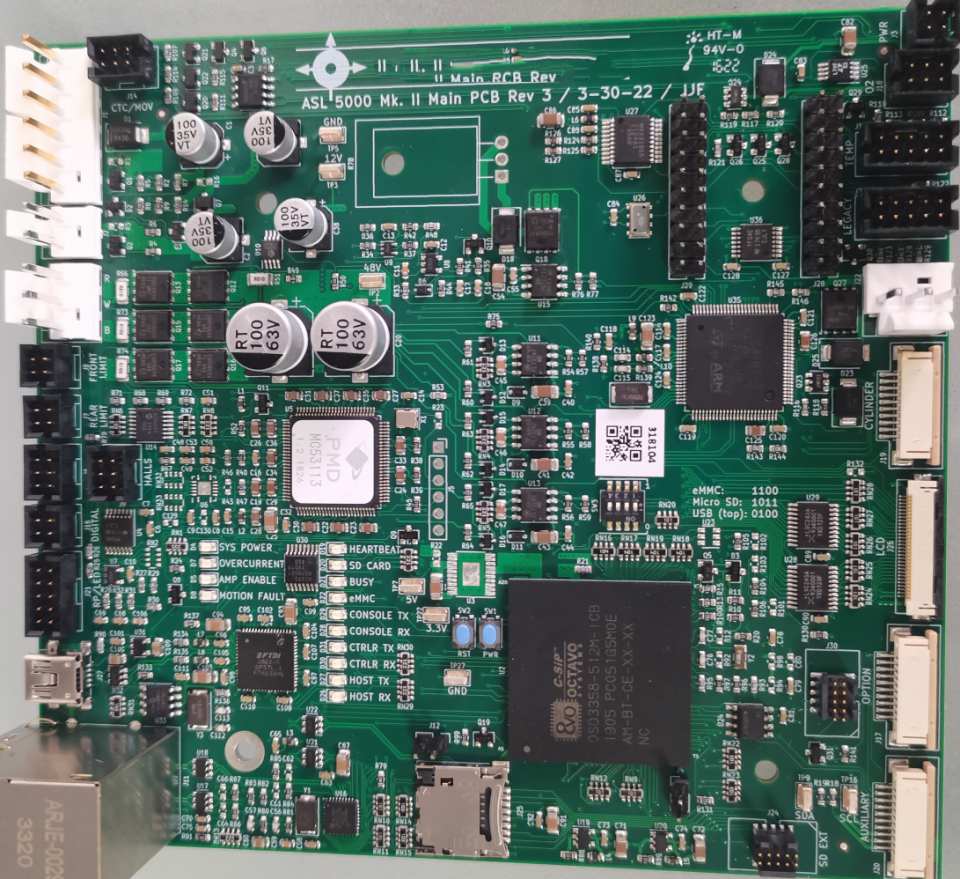

Fabricante de Ensamblaje de PCB de Control Industrial - Servicio IntegralControl Industrial PCB Ensamblaje - PCBA Fabricantes, Proveedores, Fábrica De China Desde ...Leer más

Fabricante de Ensamblaje de PCB de Control Industrial - Servicio IntegralControl Industrial PCB Ensamblaje - PCBA Fabricantes, Proveedores, Fábrica De China Desde ...Leer más -

Soluciones Integrales de Ensamblaje y Fabricación de Placas de Circuito Impreso para la Industria del AutomóvilServicios de Fabricación de Ensamblaje de PCB para Automoción ¿Qué es PCB de Automoción?La...Leer más

Soluciones Integrales de Ensamblaje y Fabricación de Placas de Circuito Impreso para la Industria del AutomóvilServicios de Fabricación de Ensamblaje de PCB para Automoción ¿Qué es PCB de Automoción?La...Leer más

Ensamblaje de PCB

Ensamblaje de PCB, Fabricación de PCB y Servicio de Ensamblaje Electrónico y Empresa de Fabricación Electrónica - Hitech Circuits Co., Limited

Como proveedor líder de servicios integrales de ensamblaje de PCB en China, Hitech Group ofrece productos de placa PCB de alta calidad, rentables y rápidos, y proporciona servicios de fabricación de PCB, fabricación de ensamblaje de componentes electrónicos, abastecimiento de componentes, ensamblaje de construcción en caja y pruebas de PCBA para nuestros clientes.

Para proyectos de ensamblaje de PCB de bajo volumen, nuestro plazo de entrega de ensamblaje de PCB rápido va de 8 a 48 horas cuando los componentes están listos.

No importa si usted es un ingeniero eléctrico, un diseñador de productos, un integrador de sistemas o un fabricante en busca de fabricación de PCB y ensamblaje de PCB, o la fabricación de PCB y ensamblaje, o servicios de ensamblaje electrónico (montaje electrónico de PCB), o una casa de bajo costo de montaje de PCB, Hitech Circuits equipo de montaje de PCB será su casa perfecta de montaje de PCB en China.

¿Qué es ensamblaje de PCB?

Es el paso del proceso de fabricación en el que se rellena una placa virgen con los componentes electrónicos necesarios para convertirla en una placa de circuito impreso funcional. Son estos componentes los que convierten una placa en el circuito que permite el funcionamiento de un producto electrónico. El ensamblaje de PCB suele realizarse mediante uno de estos dos procesos:

1. Tecnología de montaje en superficie

SMT: SMT significa "tecnología de ensamblaje superficial". Los componentes SMT son de tamaño muy reducido y se presentan en distintos encapsulados, como 0201, 0402, 0603 y 1608 para resistencias y condensadores. Del mismo modo, para los circuitos integrados IC tenemos SOIC, TSSOP, QFP y BGA.

El ensamblaje de componentes SMT es muy difícil para las manos humanas y puede llevar mucho tiempo, por lo que la mayoría de las veces se realiza mediante máquinas automáticas de pick and place.

2. Fabricación de agujeros pasantes

THT: THT son las siglas de "Through hole Technology" (tecnología de agujeros pasantes). Por ejemplo, componentes con cables como resistencias, condensadores, inductores, circuitos integrados PDIP, transformadores, transistores, IGBT y MOSFETS.

El componente tiene que ser insertado en un lado del PCB y tirado por la pata en el otro lado y cortar la pata y soldarlo. El ensamblaje de los componentes THT suele realizarse mediante soldadura manual y es relativamente sencillo.

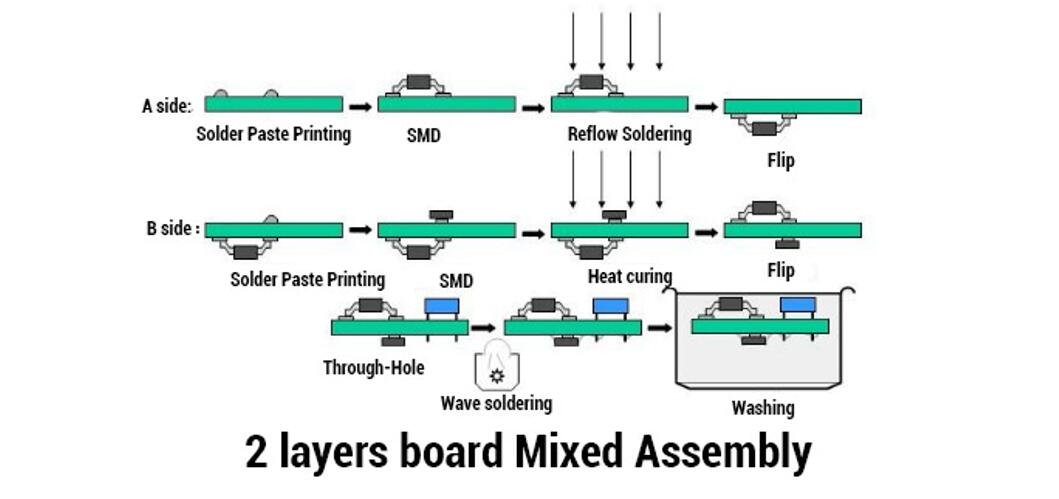

Técnicas de ensamblaje de circuitos impresos

Sólo hay dos técnicas comunes de PCBA disponibles para su uso por un diseñador de PCB. Los métodos son:

1. Técnicas de ensamblaje automatizado de PCB

Generalmente, esta técnica emplea el uso de máquinas de última generación, que son totalmente automáticas. Por ejemplo, vale la pena colocar los componentes de ensamblaje superficial con la ayuda de una máquina automatizada de pick and place.

Una vez más, la soldadura por reflujo es habitual para los componentes de ensamblaje superficial y suele realizarse en un horno de reflujo. También se utiliza una plantilla de soldadura automatizada para aplicar la pasta de soldadura en la placa de circuito impreso.

Por último, se utilizan máquinas de inspección de alta tecnología para confirmar y comprobar la calidad del PCBA. Algunas de ellas son Máquina de inspección óptica automatizada (AOI), máquinas de inspección por rayos X, etc.

Sobre todo, gracias a la supervisión precisa, el control de la soldadura, la ausencia de intervención humana y la versatilidad de las máquinas.

Esta técnica garantiza la máxima eficacia, la consistencia de los resultados y limita los defectos.

2. Técnicas de ensamblaje manual de PCB

Este método es el preferido para piezas con orificios pasantes, que requieren una colocación manual en la placa. Además, con estas piezas de agujero pasante, es aconsejable utilizar la soldadura por ola. Tenga en cuenta que en el proceso de ensamblaje con orificios pasantes, debe colocar los componentes y la electrónica en la placa de circuito impreso.

A continuación, se utiliza la soldadura por ola para soldar los cables. Normalmente, necesitarás a una persona para insertar un componente en un PTH marcado. Una vez hecho esto, transfiera la placa de circuito impreso a la siguiente estación, donde la siguiente persona estará a la espera con la tarea de fijar otra pieza.

¿Cuáles son las ventajas del ensamblaje SMT de PCB?

El ensamblaje SMT proporciona muchas ventajas y algunas de ellas son las siguientes:

Puede utilizarse para incorporar componentes pequeños.

En SMT, los componentes pueden colocarse en ambas caras de la placa.

Asegura altas densidades de componentes.

Es necesario taladrar menos agujeros para el ensamblaje en superficie que para el ensamblaje pasante.

Requiere menos tiempo y costes iniciales para la producción en serie.

El ensamblaje SMT es más sencillo y rápido que el ensamblaje pasante.

Los errores relativos a la colocación de componentes pueden rectificarse fácilmente.

Las PCB de ensamblaje superficial se caracterizan por sus fuertes juntas, que soportan fácilmente las vibraciones.

¿Qué técnicas se utilizan en la tecnología de ensamblaje superficial?

Existen varias técnicas para el proceso de reflujo. Tras aplicar la pasta de soldadura o una mezcla de fundente en la placa y después de colocar los componentes, las placas se transportan a un horno de soldadura por reflujo. Las técnicas utilizadas para la soldadura por reflujo incluyen lámparas de infrarrojos, convección de gas caliente, líquidos de fluorocarbono con un alto punto de ebullición, etc.

¿Cuáles son los distintos métodos de ensayo utilizados en el ensamblaje de PCB SMT?

Hitech Circuits, como fabricante de ensamblaje de PCB, realizamos las siguientes pruebas e inspecciones para garantizar la calidad de los PCB de ensamblaje superficial.

Inspección óptica automatizada (AOI): Se realiza antes y después de la soldadura para identificar la colocación de los componentes, la presencia y la calidad de la soldadura.

Pruebas de rayos X: En este tipo de pruebas, el operador se basa en las imágenes de rayos X de la placa de circuito impreso para comprobar las juntas de soldadura y los componentes sin plomo, como los paquetes planos cuádruples y los conjuntos de rejilla de bolas, que generalmente no son visibles a simple vista.

Pruebas en circuito (ICT): Este método se utiliza para detectar defectos de fabricación comprobando las propiedades eléctricas en el ensamblaje SMT.

¿Qué tipo de archivos o documentos debo enviar para el ensamblaje SMT de PCB?

Archivos Gerber: El archivo contiene todos los detalles de las capas físicas de la placa, incluidas las máscaras de soldadura, las capas de cobre, los datos de perforación, las leyendas, etc.

Lista de materiales (BOM): Contiene información sobre la lista de elementos necesarios para la fabricación de la placa de circuito impreso y las instrucciones de fabricación.

Archivo Pick and Place: Este archivo contiene información sobre todos los componentes que se utilizarán en el diseño de la PCB y sus coordenadas de rotación y X-Y.

Todo el proceso de ensamblaje de PCB

1. Máquina cargadora de placas desnudas

El primer paso en el ensamblaje de PCB es disponer las placas desnudas en el bastidor, y la máquina enviará automáticamente las placas una a una a la línea de ensamblaje SMT.

2. Impresión de pasta de soldadura

Cuando la placa de circuito impreso está en la línea de producción SMT, en primer lugar, tenemos que imprimir la pasta de soldadura en ella, y la pasta de soldadura se imprimirá en las almohadillas de la placa de circuito impreso. Estas pastas de soldadura se fundirán y soldarán las piezas electrónicas a la placa de circuito cuando pase por el horno de reflujo de alta temperatura.

Además, cuando se prueban nuevos productos, algunas personas utilizarán cartón film/adhesivo en lugar de pasta de soldadura, lo que puede aumentar la eficacia para ajustar las máquinas SMT.

3. Máquina de inspección de pasta de soldadura (SPI)

Dado que la calidad de la impresión de la pasta de soldadura está relacionada con la calidad de la soldadura de las piezas posteriores, algunas fábricas SMT utilizarán la máquina óptica para comprobar la calidad de la pasta de soldadura después de imprimir la pasta de soldadura con el fin de garantizar una calidad estable. Si hay alguna placa de pasta de soldadura mal impresa, lavaremos la pasta de soldadura en ella y volveremos a imprimir, o eliminaremos el exceso de pasta de soldadura si hay pasta de soldadura redundante en ella.

4. Máquina SMT de alta velocidad

Por lo general, vamos a poner algunas piezas electrónicas pequeñas (tales como pequeñas resistencias, condensadores e inductores) para ser impresas en la placa de circuito primero, y estas piezas serán ligeramente pegadas por la pasta de soldadura recién impresa en la placa de circuito, por lo que incluso si la velocidad de impresión es muy rápida y las piezas en la placa no se caerán. Pero las piezas grandes no son adecuadas para su uso en tales máquinas SMT de alta velocidad, lo que reducirá la velocidad de ensamblaje de piezas pequeñas. Y las piezas se desplazarán de la posición original debido al rápido movimiento de la placa.

5. Máquina SMT universal

La máquina SMT universal es también conocida como "máquina lenta", en ella se ensamblarán algunos componentes electrónicos de gran tamaño, como IC BGA, conectores, etc., estas piezas necesitan posiciones más precisas, por lo que la alineación es muy importante. Utiliza una cámara para tomar una foto para confirmar la posición de las piezas, por lo que la velocidad es mucho más lenta que la máquina SMT de alta velocidad que tomamos antes. Debido al tamaño de los componentes aquí, no todos están empaquetados en cinta y carrete, y algunos pueden estar empaquetados en bandejas o tubos. Pero si desea que la máquina SMT reconozca los materiales de embalaje en forma de bandejas o tubos, deberá configurar una máquina adicional.

En general, las máquinas SMT tradicionales utilizan el principio de succión para mover las piezas electrónicas, y con el fin de colocar las piezas con éxito, y debe haber la superficie plana en estos componentes electrónicos para que la boquilla de succión de la máquina SMT absorba. Sin embargo, para algunas piezas electrónicas no tienen una superficie plana para estas máquinas, y es necesario pedir boquillas especiales para estas piezas de forma especial, o añadir una cinta plana en las partes, o usar una tapa plana para thees piezas electrónicas.

6. Piezas manuales o inspección visual

Después de ensamblar todas las piezas por la máquina SMT de alta velocidad o máquina SMT Universal y antes de pasar por el horno de reflujo de alta temperatura, y vamos a establecer una estación de inspección visual aquí y para recoger las piezas de desviación o componentes que faltan placas etc., porque tenemos que utilizar un soldador para reparar si todavía hay placas defectuosas después de pasar por el horno de alta temperatura, lo que afectará a la calidad del producto y también aumentará el costo. además, para algunas piezas electrónicas más grandes o piezas DIP tradicionales o algunas razones especiales no pueden ser procesadas por la máquina SMT antes, se colocarán manualmente en pcb aquí.

7. Horno de reflujo

El objetivo del horno de reflujo es fundir la pasta de soldadura y formar un compuesto no metálico en los pies de los componentes y la placa de circuito, es decir, soldar los componentes electrónicos en la placa de circuito. Las curvas de subida y bajada de la temperatura suelen afectar a la calidad de la soldadura de toda la placa de circuito. De acuerdo con las características de los materiales de soldadura, por lo general el horno de reflujo establecerá la zona de precalentamiento, zona de remojo, zona de reflujo y zona de enfriamiento para lograr el mejor efecto de soldadura.

Por ejemplo, el punto de fusión de la pasta de soldadura SAC305 sin plomo es de unos 217°C, lo que significa que la temperatura del horno de reflujo debe ser superior a los puntos de fusión para refundir la pasta de soldadura. Es más, la temperatura máxima del horno de reflujo no debe superar los 250°C, de lo contrario muchas piezas se deformarán o fundirán porque no pueden soportar una temperatura tan alta.

Básicamente, después de que la pcb haya pasado por el horno de reflujo, el ensamblaje de toda la placa de circuito impreso está casi completo. Si hay piezas soldadas a mano, tenemos que transferir al proceso DIP, y luego tenemos que comprobar la calidad después del horno de reflujo por el departamento de control de calidad.

8. Inspección óptica automática (AOI)

El objetivo principal de la creación de AOI es porque algunas placas de alta densidad no se pueden procesar la siguiente prueba de TIC, por lo que utilizamos la inspección AOI para reemplazarlo. Pero incluso utilizando las inspecciones AOI, todavía tienen los puntos ciegos para dicha comprobación, por ejemplo, las almohadillas de soldadura debajo de los componentes no pueden ser comprobadas por AOI. En la actualidad, sólo se puede comprobar si las partes tienen problemas de lado de pie, las partes que faltan, el desplazamiento, la dirección de polaridad, puentes de soldadura, la falta de soldadura, etc, pero no puede comprobar la soldabilidad BGA, valor de resistencia, valor de capacitancia, valor de inductancia y otros componentes de calidad, hasta el momento la inspección AOI no puede sustituir completamente la prueba de las TIC.

Por lo tanto, todavía hay un cierto riesgo si sólo la inspección AOI se utiliza para reemplazar la prueba de las TIC, pero la prueba de las TIC tampoco es 100% asegurarse de la buena calidad, sugerimos estas dos maneras se pueden combinar con juntos para asegurarse de la buena calidad.

9. Máquina descargadora de PCB

Después de que la placa esté completamente montada, se retraerá a la máquina de descarga, que ha sido diseñada para permitir que la máquina SMT recoja y coloque automáticamente la placa sin dañar la calidad de PCB.

10. Inspección visual de los productos acabados

Normalmente habrá un área de inspección visual en nuestra línea de producción SMT si hay una estación de AOI o no, y ayudará a comprobar si hay algún defecto después de completar el ensamblaje de los pcbs. Si hay una estación de AOI, se puede reducir el trabajador de inspección visual en nuestra línea de SMT, y para reducir el costo potencial, y porque todavía es necesario comprobar algunos lugares que no pueden ser juzgados por AOI, muchas fábricas SMT proporcionará las plantillas de inspección principalmente visuales en esta estación, que es conveniente para el trabajador de inspección visual para inspeccionar algunas partes clave y la polaridad de los componentes.

11. Proceso DIP

El proceso DIP es un proceso muy importante en todo el proceso de PCBA, y la calidad del proceso afectará directamente a la funcionalidad de las placas PCBA, por lo que es necesario prestar más atención al proceso DIP. Hay muchos preparativos preliminares para el proceso DIP. El proceso básico es volver a procesar los componentes electrónicos en primer lugar, como cortar los pines adicionales para algunos componentes DIP, nuestro personal recibió los componentes de acuerdo a la lista de materiales, y comprobará si los números de parte de material y las especificaciones son correctas o no, y realiza el pre-procesamiento de pre-producción de acuerdo a las muestras de PCBA. Los pasos son: Utilizar varios equipos relacionados (máquina automática de corte de pines de condensador, máquina dobladora de puentes, máquina formadora automática de diodos y triodos, máquina formadora automática de correas y otras máquinas) para el procesamiento.

12. Prueba ICT

Prueba de circuito abierto/cortocircuito de la placa de circuito impreso (ICT, In-Circuit Test), El objetivo de la prueba ICT es principalmente comprobar si los componentes y circuitos de PCB presentan problemas de apertura o cortocircuito. También puede medir las características básicas de la mayoría de los componentes, como la resistencia, la capacitancia y los valores de inductancia para juzgar si las funciones de estas partes están dañadas, piezas equivocadas o piezas faltantes, etc. después de pasar por el horno de reflujo de alta temperatura.

Las máquinas de prueba de TIC se dividen en máquinas avanzadas y básicas. Las máquinas de prueba TIC básicas se denominan generalmente MDA (Analizador de defectos de fabricación). Sólo sirve para medir las características básicas de los componentes electrónicos y juzgar los circuitos abiertos y cortocircuitos de los que hemos hablado anteriormente.

Además de todas las funciones de las máquinas de prueba TIC básicas, para la máquina de prueba TIC avanzada también puede probar todo el PCBA mediante el uso de energía, empezar a probar las placas PCBA mediante el establecimiento del programa en la máquina de prueba. La ventaja es que puede simular la función de la placa de circuito impreso bajo la condición real de encendido, esta prueba puede sustituir en parte a la siguiente máquina de prueba funcional (Prueba de Función). Pero el costo para el accesorio de prueba de esta prueba avanzada de las TIC probablemente puede comprar un coche, es demasiado caro y sugerimos que se puede utilizar en productos de producción en masa.

13. Prueba funcional de PCBA

La prueba funcional es para compensar la prueba ICT, porque ICT sólo prueba los circuitos abiertos y cortos en la placa PCBA, y otras funciones como BGA y otras funciones no se prueban, por lo que es necesario utilizar una máquina de prueba funcional para probar todas las funciones en toda la placa PCBA.

14. Tablero de corte (tablero de ensamblaje de-panel)

Normalmente, PCBs se fabrican en paneles y se ensamblan para aumentar la eficacia de la producción SMT. Es decir, varias placas individuales en un panel, como dos en uno, cuatro en uno, etc. Después de terminar todo el proceso de ensamblaje de PCB, necesita ser cortado en placas individuales, y para algunas placas de circuito impreso con sólo placas individuales también necesitan cortar algunos bordes redundantes de la placa.

Hay varias maneras de cortar la placa de circuito impreso. Puede diseñar el corte en V utilizando la máquina de corte de cuchilla (Scoring) o directamente romper manualmente la placa (no recomendado). Para PCB de mayor densidad, se utilizará la máquina de corte profesional o el router para partir la placa sin dañar los componentes electrónicos y las PCB, pero el coste y las horas de trabajo serán un poco más largos.

¿Por qué usted elige el fabricante de ensamblaje de PCB Hitech Circuits para sus proyectos de ensamblaje de PCB?

Existen varios fabricantes de PCB especializados en servicios de ensamblaje de PCB. Sin embargo, Hitech Circuits PCB Assembly destaca por lo siguiente:

Asistencia en la adquisición de materiales:

Técnicamente, en los servicios de ensamblaje de PCB, la calidad de las piezas es responsabilidad del OEM; sin embargo, nosotros facilitamos su trabajo ayudándole a hacer la selección correcta. Podemos ayudarle a adquirir todas sus piezas del mismo tipo con un único número de pieza, gracias a nuestra cadena de suministro y red de proveedores, así como a nuestra experiencia. Así ahorrará el tiempo y los costes que conlleva el pedido de piezas individuales según sus planes.

Procedimientos de prueba:

Estamos muy centrados en la calidad, por lo que aplicamos estrictos procedimientos de prueba en cada fase del ensamblaje y después de su finalización.

Plazos de entrega rápidos:

Nuestras instalaciones bien equipadas y las herramientas adecuadas nos permiten completar sus requisitos mucho antes de tiempo, y sin comprometer la calidad o el funcionamiento de las PCB. Para diseños sencillos, le responderemos en un plazo de 24 a 48 horas.

Rentabilidad:

Aunque el ensamblaje de PCB es una alternativa rentable, nosotros vamos un paso más allá y nos aseguramos de que las piezas que nos indique sean de buena calidad y adecuadas a sus necesidades. Además, puede controlar el flujo de piezas y reponerlas cuando sea necesario. Esto elimina la necesidad de comprar stock extra y almacenarlo.

Presupuesto rápido:

Ofrecemos un presupuesto rápido basado en su lista de materiales. Todo lo que necesita es una lista de materiales detallada, archivos Gerber, la hoja de requisitos de su aplicación y la cantidad.

No somos de los que se quedan quietos, por eso utilizamos los equipos más modernos y las mentes más brillantes para crear sus proyectos de PCB. Estamos constantemente al tanto de las últimas tendencias. Como resultado, sabemos cómo ofrecer los más altos estándares de ensamblaje de PCB para satisfacer todas sus necesidades.

Nuestro dedicado y amable equipo de atención al cliente también significa que le apoyamos en cada paso del camino. Le ofrecemos nuestro asesoramiento experto para garantizarle un proyecto de PCB completo con el que esté satisfecho.

Póngase en contacto con nosotros

Sean cuales sean sus necesidades de ensamblaje de circuitos impresos, nuestro objetivo es ofrecer siempre soluciones eficaces y fiables. Si desea más información sobre nuestros servicios, no dude en ponerse en contacto con nosotros hoy mismo para solicitar un presupuesto sin compromiso.

+86-755-29970700 or +86-(0)133 1684 4961

sales@hitechpcb.com; sales15@hitechcircuits.com

3F, B5 Dong, Zhimeihuizhi, FuYong, Bao’an Dist. Shenzhen, GuangDong, China 518103

Chino

Chino Inglés

Inglés Ruso

Ruso Español

Español Portugués

Portugués