PCB Flexible y su Material, Diseño de FPCB, Fabricación, Ventajas y Aplicaciones

¿Qué es PCB Flexible?

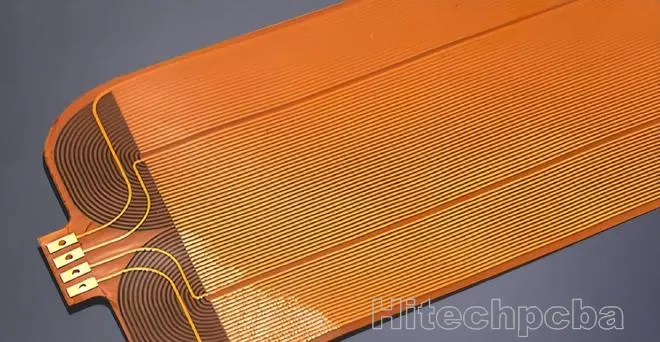

Se sabe que PCB flexible o FPCB es un tipo de placa de circuito impreso con muchas ventajas. La mayoría de PCB flexibles son PCB multicapa.

En comparación con PCB rígidos tradicionales, los diseños de PCB flexibles suelen ser más complejos y desafiantes. Este tipo de placa puede diseñarse de varias formas para conseguir la forma ideal para el embalaje. La forma de PCB flexible puede estar en el producto cuando se instala.

PCB flexible no se parece a ningún otro tipo de dispositivo electrónico. Presenta una combinación de sustratos finos y flexibles y un único componente, lo que hace que su diseño sea increíblemente difícil. Cuando se diseñó la primera placa rígida-flexible, la mayoría de los diseñadores no tenían ni idea de qué esperar a la hora de diseñar PCB.

Las placas de circuito impreso fabricadas con juntas flex rígidas ya no son cajas de fondo plano bidimensionales. En su lugar, presentan una estructura interna tridimensional que permite doblarlas y plegarlas. Como resultado, este nuevo tipo de dispositivo electrónico tiene un rendimiento más robusto y es más estable que las placas de circuito impreso tradicionales. Además, los diseñadores de estas placas utilizan un único componente, lo que elimina la necesidad de múltiples cables y conectores.

¿Por qué entró en juego Flexible PCB?

PCB flexibles han surgido para hacer frente a la creciente necesidad de componentes electrónicos más eficientes y rentables.

Las placas de circuito flexibles son increíblemente versátiles porque se pueden doblar y flexionar, lo que les permite encajar en espacios reducidos que de otro modo serían inaccesibles con las placas de circuito rígidas tradicionales.

Los circuitos flexibles también ofrecen una mayor protección contra vibraciones, golpes y otros factores ambientales que pueden dañar las placas de circuitos rígidas tradicionales.

También suelen ser más ligeros que sus homólogos rígidos, lo que explica por qué son ideales para su uso en aeronaves o aplicaciones aeroespaciales, donde el peso es un factor importante.

Las placas de circuito impreso flexibles se utilizan en diversas aplicaciones, desde dispositivos médicos y sistemas de automoción hasta electrónica de consumo y equipos militares.

Las placas de circuito impreso flexibles son cada vez más populares, dado que pueden ofrecer un rendimiento fiable en entornos difíciles sin dejar de ofrecer soluciones rentables.

También ofrecen todo tipo de opciones de personalización, lo que permite mayores niveles de rendimiento y flexibilidad de diseño que las placas de circuito impreso rígidas tradicionales. Sin duda, las PCB flexibles tienen un futuro brillante. Gracias a los avances en tecnología y materiales, las PCB flexibles son cada vez más fiables y rentables. No es de extrañar que se consideren una opción excelente para muchas industrias.

Materiales de Flexible PCB

Sustrato y película protectora

Las placas de circuito impreso utilizadas habitualmente para productos electrónicos están fabricadas con fibra de vidrio y resina epoxi. Aunque a menudo se utiliza el término rígido para describir estas placas, pueden mantener su elasticidad incluso si se retira una sola capa. Gracias a la resina epoxi curada, estas placas pueden ser más rígidas, pero no pueden utilizarse para productos específicos porque no es lo suficientemente flexible. No obstante, algunos productos necesitan PCB con esta propiedad. Por eso es ideal para aquellos productos que sólo se ensamblan.

Además de utilizarse para productos electrónicos, la lámina de plástico flexible también suele emplearse en diversas aplicaciones. Uno de los tipos más comunes de película de plástico es la poliimida, que es muy suave y firme. Además, gracias a su estabilidad térmica, puede soportar cambios de temperatura durante la soldadura por reflujo y resistir los efectos de la deformación y la expansión.

Otro tipo de material flexible es el poliéster, utilizado habitualmente en equipos electrónicos. En comparación con la película de poliimida, su deformación por temperatura y su resistencia al calor son peores. Este material suele envolverse en películas blandas, ideales para imprimir circuitos. Como no resiste altas temperaturas, estos circuitos flexibles se fabrican mediante prensado en frío.

La parte de la pantalla de un radio-reloj utiliza un circuito de conexión flexible, que a menudo funciona de forma anómala. La principal causa de este problema es la mala calidad del conector. Para solucionar este problema, recomendamos utilizar película PI para PCB rígidas flexibles.

Para los circuitos flexibles, como los utilizados en dispositivos electrónicos, se utilizan diversos materiales, como PET, PI y núcleo de fibra de vidrio, para proteger el conductor. Además, es posible que el circuito también necesite utilizar otras películas protectoras, como las diseñadas para proteger contra la corrosión y los daños. Éstas pueden utilizarse para enmascarar la tinta resistente a la soldadura. Además, la película aislante puede ayudar a evitar que el conductor sufra daños o corrosión.

Las películas de PET y PI tienen un grosor de entre 1/3 y 3 mil. Las otras opciones de película son la fibra de vidrio o el epoxi, que suelen tener un grosor de 2 a 4 mils.

Aunque los materiales FR4 se utilizan habitualmente para placas rígidas, hay que tener en cuenta muchos requisitos cuando se combinan con materiales rígido-flexibles.

Alguien puede afirmar: "Es mejor elegir el sustrato y la película de recubrimiento con un tamaño menor de contracción y expansión para los materiales de PCB flexible, ¿verdad?". Sí, ¡qué razón!

La poliimida de polipropileno (PI), muy flexible y resistente a la temperatura, se utiliza habitualmente en sustratos flexibles. Sus ventajas incluyen buenas propiedades mecánicas y eléctricas, buena absorción de la humedad y buena resistencia a la intemperie. Pero, tal vez se pregunte: "¿Es la poliimida el tipo más utilizado?". La respuesta es sí.

El poliéster PET es barato y tiene buena resistencia al desgarro, flexibilidad y propiedades mecánicas. Desgraciadamente, las desventajas de este material se hacen patentes cuando se calienta, como se indica a continuación.

Un índice de contracción significativo

No es ideal para soldaduras a alta temperatura debido a su resistencia a las altas temperaturas

Recubrimiento

Los lectores familiarizados con la industria de PCB pueden preguntarse: "El propósito de una película de recubrimiento con un grosor de alrededor de 1/2mil a 5 mils es proteger un circuito de la humedad, la contaminación y la soldadura. ¿Es cierto?" Sí, ¡qué buena suposición!

La película de recubrimiento de una PCB suele estar compuesta de poliimidas, poliéster o polietileno. La película sirve de barrera mecánica y ambiental que protege las superficies de cobre de posibles daños durante el ensamblaje y las operaciones. Dependiendo de la aplicación, el grosor de la capa protectora puede oscilar entre 0,5 mils y 5 mils.Una película de refuerzo se utiliza para cubrir PCB Flex cuando se necesita para soldar o añadir refuerzo. Puede estar hecha de varios materiales como aluminio, acero y FR4.

El PP de bajo flujo se utiliza habitualmente para cubrir PCB de unión rígida-flexible, como el Flex-Connect y el Rigid. Normalmente, existen tres especificaciones para este material: 106 (2mil), 1080 (3mil), y 2116 (5mil).

La película de recubrimiento se utiliza para proporcionar una excelente protección mecánica y eléctrica. Suele estar hecha de poliimida o poliéster, que tiene una mayor resistencia al calor y unas propiedades dieléctricas superiores a las del PP. El grosor de esta capa protectora puede oscilar entre 0,5 mils y 5 mils.La mayoría de los productos electrónicos que se utilizan habitualmente para ahorrar dinero, como la impresión de cables, siguen fabricándose con hilo de cobre. Sin embargo, la lámina de cobre puede utilizarse de distintas formas cuando se sustituyen cables y conectores. Por ejemplo, la lámina de cobre puede ser la mejor opción si sólo se trata de sustituir los conectores y los cables.

Además, cuando se trata de mejorar la capacidad de transporte de un dispositivo, como un conductor, la lámina de cobre puede utilizarse aumentando su peso. Con este material también se puede conseguir una anchura de lámina de cobre de 1x.

Por último, la lámina de cobre se utiliza a menudo para mejorar la capacidad de un material aislante debido a sus características de alta frecuencia. Esto permite un mejor apantallamiento y una reducción de las interferencias electrostáticas. La lámina de cobre también puede utilizarse como capa protectora entre componentes debido a su baja resistencia y sus altas propiedades dieléctricas en comparación con el PP.Desgraciadamente, se sabe que el cobre no trabaja bien y provoca tensión y fatiga. Si un circuito flexible debe desplazarse o plegarse repetidamente para mantener su integridad estructural, la lámina de cobre puede ser la mejor opción. Sin embargo, debido a su resistencia a la rodadura, puede doblarse y plegarse con más frecuencia antes de que se produzcan fracturas por fatiga.

La mayor elasticidad de la lámina de cobre cuando se enrolla también puede utilizarse para mejorar sus propiedades mecánicas. Por ejemplo, este material puede prolongar la vida útil de un circuito flexible aumentando su tenacidad de laminado.

Adhesivo

Además de la lámina de cobre, debemos aplicar adhesivo a otras láminas, como la lámina PI. Debido a las diferentes propiedades de la lámina de cobre, como su dureza, es imposible conseguir una buena adhesión a alta presión y temperatura. Algunos fabricantes ofrecen laminados revestidos de cobre de doble y simple cara. Utilizan un espesor de una a dos mil o una mil de adhesivo epoxi o acrílico. Está especialmente desarrollado para FPC. Debido a la creciente popularidad de los laminados "sin pegamento", la necesidad de técnicas de procesamiento más eficientes ha llevado al desarrollo de nuevos materiales, como la piel de cobre sobre películas PI. Estos materiales pueden utilizarse en circuitos PCB HDI a gran escala. Utilizaremos resina termofusible, silicona o resina epoxi para proteger las juntas rígidas Flex. Estos dos materiales ayudarán a mejorar la resistencia mecánica de las juntas y evitarán que experimenten fatiga por tensión.

Forma estructural de PCB flexible

PCB flexibles constan de un material de sustrato fino con capas conductoras de cobre laminadas. Los circuitos flexibles pueden diseñarse con diferentes configuraciones, incluyendo placas de una cara, de doble cara y multicapa.

Según la experiencia de Hitechpcb, las placas de circuitos flexibles suelen fabricarse con tres capas de material: una capa superior de núcleo de poliimida u otro plástico flexible, una capa intermedia aislante de epoxi o silicona y una capa conductora inferior de cobre. Las capas se laminan entre sí mediante calor y presión. PCB flexibles también pueden fabricarse con capas adicionales para añadir funcionalidad, como blindaje especial contra el ruido eléctrico o circuitos conductores adicionales para aplicaciones más complejas.

Fabricación de PCB flexibles

El proceso de fabricación de placas de circuito impreso flexibles es complejo e implica varios pasos. El primer paso es crear el diseño del circuito, incluidos los componentes y las trazas. Puede hacerse manualmente o mediante software de diseño asistido por ordenador (CAD). Una vez terminado, el diseño debe imprimirse en un sustrato flexible, normalmente una película de poliimida u otro material similar. Los sustratos flexibles son ideales para la producción de PCB flexibles porque permiten formas curvas y anchos de traza más finos, necesarios para la miniaturización. Una vez impreso el diseño del circuito en el sustrato, hay que cortarlo a medida y laminarlo con una lámina de cobre. Una vez terminados, PCB flexibles están listos para el ensamblaje automatizado, como la soldadura de componentes o la colocación de conectores.

Las placas de circuito impreso flexibles son una forma versátil y rentable de producir componentes electrónicos pequeños y ligeros que aumentan la flexibilidad y la fiabilidad. Siguiendo los pasos descritos anteriormente, los fabricantes de PCB flexibles pueden crear circuitos flexibles fiables de forma rápida y eficaz. Esta guía le permite entender cómo funcionan y por qué son esenciales para la producción de electrónica moderna.

Diseño de PCB flexibles

El diseño de PCB flexibles es complejo. Debido a la variación de las señales y la transmisión de energía, es crucial tener en cuenta los diversos factores que afectan al sistema.

El principio de diseño de las placas de circuito impreso flexibles debe seguirse para minimizar la complejidad del sistema. Además, debe darse prioridad a la disposición de los componentes principales y los circuitos de las unidades esenciales. La disposición también debe ajustarse a la dirección del flujo de señales de la placa.

El cableado general de la placa debe ser lo más corto posible. Las líneas de señal críticas también deben ser lo más cortas posible. El condensador de desacoplamiento debe colocarse lo más cerca posible de la patilla de la fuente de alimentación. El bucle que conecta la masa y la fuente de alimentación también debe ser lo más corto posible. La señal debe conducirse en la dirección correcta para evitar accidentes.

El diseño de PCB flexibles es complejo. Debido a la variación de las señales y la transmisión de energía, es crucial tener en cuenta los diversos factores que afectan al sistema.

El principio de diseño de las placas de circuito impreso flexibles debe seguirse para minimizar la complejidad del sistema. Además, debe darse prioridad a la disposición de los componentes principales y los circuitos de las unidades esenciales. La disposición también debe ajustarse a la dirección del flujo de señales de la placa.

El cableado general de la placa debe ser lo más corto posible. Las líneas de señal críticas también deben ser lo más cortas posible. El condensador de desacoplamiento debe colocarse lo más cerca posible de la patilla de la fuente de alimentación. El bucle que conecta la masa y la fuente de alimentación también debe ser lo más corto posible. La señal debe conducirse en la dirección correcta para evitar accidentes.

Además del principio de disposición habitual, la orientación de los componentes también debe modificarse en función del tipo de placa. Por ejemplo, la orientación de los componentes enchufables debe ser en dirección X o Y.

Los componentes calefactores deben distribuirse uniformemente para minimizar el calor generado por la máquina y la placa individual. Además, los componentes sensibles a la temperatura deben colocarse lejos de fuentes de calor significativas.

Las señales de las corrientes alta, baja y alta están totalmente separadas. Además, las señales de digital y analógica también están separadas. Por lo tanto, los componentes de alta y baja frecuencia deben espaciarse adecuadamente. Hay que tener en cuenta que se debe utilizar la misma fuente de alimentación para colocar todos los componentes juntos, con el fin de facilitar la separación de la fuente de alimentación en el futuro.

El principio de disposición es el aspecto más crítico del diseño de un circuito. Implica la colocación de los distintos componentes y su conexión. Debe darse prioridad a las señales más importantes para el diseño, como la señal pequeña, la señal de alta velocidad y la señal de sincronización.

También debe seguirse el principio de prioridad de densidad para empezar a cablear los componentes a partir de las conexiones más complejas de la placa.

Consideraciones para las reglas de diseño de Flexible PCB

En comparación con el diseño tradicional de PCB, el diseño de PCB flexible es más complejo. Por eso, las reglas adecuadas deben seguir los distintos aspectos del diseño. Por ejemplo, el área de transición y el enrutamiento de la placa deben seguir las normas de las reglas de diseño correspondientes.

Posición del agujero pasante

Cuando la PCB flexible se dobla en uso dinámico, las vías deben evitarse en la medida de lo posible. Son fáciles de agrietar y suelen ser la causa de los daños. Algunas personas pueden preguntarse: "¿Podemos tomar algunas medidas? Por ejemplo, también se pueden hacer agujeros en la zona de refuerzo de la placa de circuito flexible, y no cruzar la línea de borde de esta zona, ¿es así?". Sí, es cierto. Significa que, al diseñar placas de circuito impreso flexibles, debe evitarse cierta distancia con respecto al área de combinación.

Las especificaciones de diseño del área de unión rígida-flexible y el orificio pasante se especifican para seguir una determinada distancia. Para aplicaciones de alto rendimiento, el límite suele fijarse en unos 70 milímetros. Para los fabricantes de procesamiento, el límite para las vías debe ser de al menos 30 milímetros. Siga estas reglas tanto para el flex como para las vías. Es la regla más importante en lo que respecta a la combinación de placas flexibles.

Diseño de pads y vías

Las placas de circuito impreso flexibles requieren una cuidadosa consideración a la hora de diseñar los pads y las vías. PCB flexibles se fabrican con un material de sustrato no rígido, normalmente poliimida o poliéster, que les permite doblarse y retorcerse sin romperse. Sin embargo, esta flexibilidad tiene un coste: como el material no es rígido como los sustratos FR4 tradicionales, los pads y las vías requieren más precisión para garantizar que puedan soportar la flexión.

Las placas de circuito impreso flexibles requieren a menudo formas o tamaños de pad únicos y técnicas de soldadura especiales para maximizar la durabilidad y el rendimiento. También es necesario dejar más espacio entre componentes y circuitos para evitar cortocircuitos debidos a la tensión en la placa. Estas consideraciones deben tenerse en cuenta a la hora de diseñar PCB flexible, ya que determinarán el éxito del producto final. Los ingenieros pueden producir placas de circuito impreso fiables y eficaces si comprenden las complejidades adicionales que entrañan las PCB flexibles y toman las medidas adecuadas para garantizar que todos los elementos de diseño estén optimizados para la flexibilidad.

Diseño de rutas

Si hay varias líneas en el área Flex, intente evitar solapar los recorridos de las capas superior e inferior de la lámina de alambre de cobre. Esto puede causar una tensión incoherente en la línea, provocando daños mecánicos. En su lugar, las trayectorias deben escalonarse, y las capas superior e inferior deben disponerse en línea recta.

El diseño de la zona flexible es similar al de la zona rígida, salvo que en lugar de seguir una línea en ángulo, debe seguir un arco circular. Esto puede ayudar a proteger las líneas de la placa Flexible de daños al doblarse. Las líneas gruesas y finas también deben conectarse con arcos en forma de lágrima para evitar la contracción o expansión repentinas.

Diseño del tendido del cobre

Algunos se preguntarán: "Para los paneles flexibles reforzados para plegado, suele ser mejor utilizar una estructura de malla con una capa o tendido plano de cobre. ¿Es así?" La respuesta es afirmativa. Sin embargo, para aplicaciones como el control de la resistencia eléctrica, la calidad eléctrica de la estructura reticulada debe ser mejor. Por lo tanto, el diseñador debe tomar una decisión informada sobre el uso de la chapa de cobre reticulada. Por ejemplo, si la zona de residuos está cubierta con un pavimento de cobre macizo, el diseñador deberá considerar la posibilidad de diseñar un pavimento de cobre más macizo.

Distancia entre el taladro y la chapa de cobre

Según la experiencia de Hitechpcb, las placas de circuito impreso flexibles pueden acomodar mayores distancias entre los orificios perforados y la lámina de cobre que las placas rígidas convencionales. La explicación es que los materiales flexibles utilizados en su construcción permiten diseños más complejos y con más detalles. Como resultado, la creación de diseños que necesitan más espacio libre o espacio para los componentes puede ser útil.

Radio de curvatura del área de flexión de la PCB flexible

Como sugieren nuestros ingenieros, el radio de curvatura de la placa de circuito impreso afecta al rendimiento general y a la fiabilidad de la PCB, dado que determina la cantidad de presión que se aplica a los componentes de la placa. Por lo tanto, basándose en la experiencia, Viaison diseñaría PCB flexibles con el material adecuado y el radio de curvatura correcto para mantener su forma y rendimiento.

Pros y contras de PCB flexible

Ventajas

Las placas de circuito impreso flexibles permiten una mayor flexibilidad de diseño, ya que permiten colocar los componentes en distintas configuraciones.

Las placas de circuito impreso flexibles son mucho más finas que las placas rígidas tradicionales y pueden adaptarse a casi cualquier forma o espacio.

Las PCB flexibles son más ligeras, lo que facilita su transporte o instalación.

También pueden reducir el tiempo y el coste asociados al ensamblaje gracias a su capacidad para doblarse fácilmente en su sitio sin necesidad de hardware adicional ni soldaduras.

Los circuitos flexibles son más resistentes a golpes y vibraciones porque absorben mejor los impactos que otras placas.

PCB flexibles utilizan menos material, lo que los hace más baratos que otras placas de circuito impreso (PCB). Esto se traduce en menores costes totales para series de producción que requieren muchas unidades simultáneamente.

Desventajas

Las PCB flexibles tienen algunas desventajas notables en comparación con las placas rígidas estándar. Hitechpcb resume los siguientes puntos.

Las PCB flexibles son más caras que las rígidas debido a su complejidad de diseño y fabricación.

Los circuitos flexibles pueden ser más propensos a defectos de fabricación debido a la naturaleza de su construcción. Las placas flexibles requieren pruebas y un control de calidad adicionales para garantizar que el producto se fabrica correctamente.

Los circuitos flexibles requieren materiales y conocimientos especializados, lo que los hace menos accesibles para pequeñas empresas o aficionados.

Las PCB flexibles son menos fiables que las rígidas debido a su tendencia a flexionarse, doblarse y retorcerse bajo presión o vibración. La misma fuerza puede causar daños en una placa flexible que no afectarían a una placa rígida.

Las placas de circuito impreso flexibles requieren técnicas de soldadura más complejas, lo que puede reducir el rendimiento y aumentar los costes de producción.

Aplicaciones de PCB flexibles

Electrónica portátil

Pantallas flexibles

Aplicaciones de automoción

Soluciones de iluminación flexibles

Elementos calefactores flexibles

Dispositivos médicos y robótica

Aeroespacial y defensa

Aplicaciones

Paneles solares y turbinas eólicas

Controladores y sensores industriales

Electrónica implantable flexible

Conclusión

Los circuitos impresos flexibles son una excelente forma de añadir funcionalidad y eficacia a los diseños de sus productos. Así que si usted está buscando una mayor flexibilidad en el diseño de productos o soluciones más fiables y eficientes, vale la pena considerar la integración de circuitos impresos flexibles en su próximo proyecto. Hitechpcb es un fabricante líder de PCB flexibles que puede proporcionar PCB flexibles de alta calidad. ¡Bienvenido a cooperar con nosotros!

+86-755-29970700 or +86-(0)133 1684 4961

sales@hitechpcb.com; sales15@hitechcircuits.com

2F, Building C, Suojia Technology Park, Hangcheng, Bao’an, Shenzhen, Guangdong, China 518126

Chino

Chino Inglés

Inglés Ruso

Ruso Español

Español Portugués

Portugués